رول فولادی ریخته گری یک جزء حیاتی در کارخانه های نورد، شکل دادن به فلزات در فرآیندهای نورد سرد و گرم است. عملکرد آنها مستقیماً بر راندمان تولید، کیفیت محصول و طول عمر تجهیزات تأثیر می گذارد. یکی از چالشبرانگیزترین تنشهای عملیاتی که این رولها با آن مواجه هستند، چرخه حرارتی مکرر است - گرمایش و سرمایش سریع در حین کار. درک چگونگی واکنش رول های فولادی ریخته گری به چرخه های حرارتی برای سازندگان، تیم های تعمیر و نگهداری و مهندسان حیاتی است.

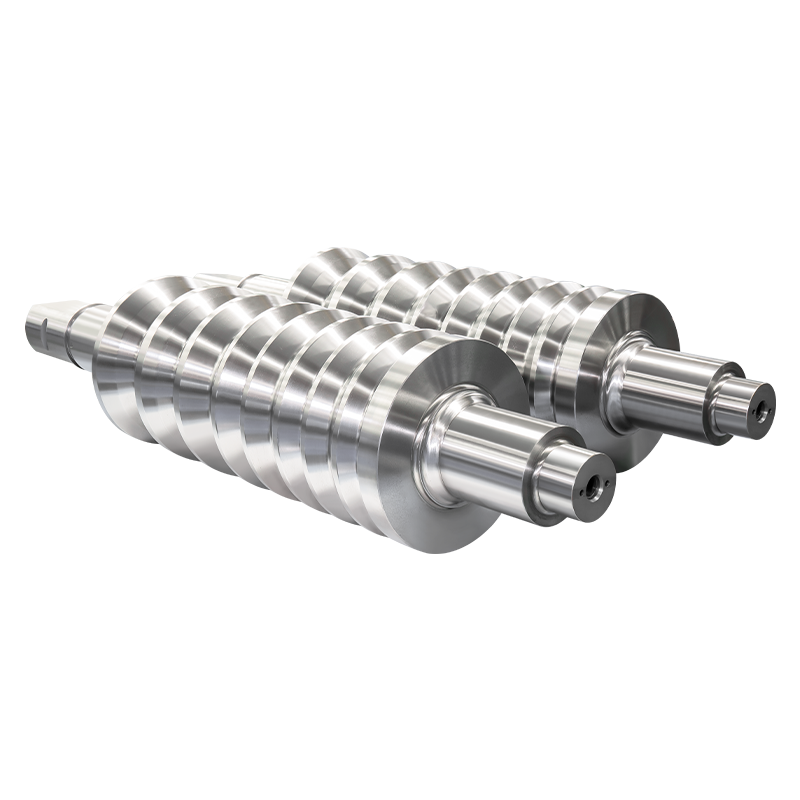

رول فولادی ریخته گری یک جزء استوانه ای شکل است که از ریخته گری فولاد مذاب در قالب ساخته می شود. بر خلاف رول های آهنگری که توسط نیروهای فشاری شکل می گیرند، رول های ریخته گری بر انجماد فولاد مایع تکیه می کنند که امکان هندسه های پیچیده و ابعاد بزرگتر را فراهم می کند. رول های فولادی ریخته گری به دلیل استحکام، مقاومت در برابر سایش و توانایی تحمل بارهای بالا به طور گسترده در کارخانه های نورد گرم استفاده می شوند.

چرخه حرارتی زمانی اتفاق می افتد که رول ها در طول تولید در معرض گرما و سرمایش مکرر قرار می گیرند. در نورد گرم، سطح رول با صفحات فلزی گرم شده تماس می گیرد و دمای آن را به سرعت افزایش می دهد. پس از عبور فلز، رول ممکن است از طریق هوای محیط، اسپری های آب یا سیستم های روانکاری خنک شود. این نوسان ثابت دما باعث انبساط و انقباض در مواد می شود که منجر به تنش حرارتی می شود.

رول های فولادی ریخته گری حاوی عناصر آلیاژی مانند کروم، مولیبدن و نیکل برای بهبود مقاومت در برابر حرارت و چقرمگی هستند. گریدهای آلیاژی که به درستی انتخاب شده اند می توانند گرمایش و سرمایش مکرر را بدون تخریب قابل توجه تحمل کنند. به عنوان مثال:

پس از ریختهگری، رولها تحت فرآیندهای عملیات حرارتی مانند کوئنچ و تمپر میشوند. این فرآیند ریزساختار را اصلاح می کند، تنش های پسماند ناشی از ریخته گری را کاهش می دهد و مقاومت در برابر خستگی حرارتی را افزایش می دهد. یک رول فولادی ریختهگری شده با عملیات حرارتی مناسب میتواند هزاران چرخه حرارتی را قبل از ظاهر شدن ترکهای سطحی تحمل کند.

پوشش های سطحی یا نیتریدینگ می توانند مقاومت حرارتی را بیشتر بهبود بخشند. این تیمارها اکسیداسیون را کاهش می دهند، سختی را حفظ می کنند و عمر رول را تحت بارگذاری حرارتی مکرر افزایش می دهند.

در حالی که رول های فولادی ریخته گری برای کنترل چرخه های حرارتی مکرر مهندسی شده اند، عملکرد آنها به شرایط عملیاتی بستگی دارد:

در عمل، یک رول فولادی ریختهگری شده با کیفیت بالا در یک آسیاب به خوبی نگهداری میشود، میتواند دهها هزار چرخه حرارتی را قبل از نیاز به تعمیر و نگهداری یا تعویض عمده تحمل کند. با این حال، نادیده گرفتن نرخ های خنک کننده، گرادیان های حرارتی یا عیوب سطحی می تواند به طور قابل توجهی عمر رول را کوتاه کند.

رول های فولادی ریخته گری برای تحمل چرخه های حرارتی مکرر طراحی شده اند، اما طول عمر آنها به ترکیب مواد، عملیات حرارتی، کیفیت سطح و مدیریت عملیاتی بستگی دارد. رول های فولادی ریخته گری که به درستی تولید و نگهداری می شوند می توانند سال ها خدمات قابل اعتمادی را حتی در شرایط حرارتی سخت ارائه دهند. برای کارخانههای نورد، سرمایهگذاری روی رولهای با کیفیت بالا و پیروی از بهترین شیوهها برای بهرهبرداری و نگهداری، عملکرد ثابت، بهبود کیفیت محصول و کاهش زمان خرابی را تضمین میکند.