انتخاب مناسب رول های چدنی برای عملیات نورد یک تصمیم بسیار مهم است که مستقیماً بر کارایی، کیفیت و طول عمر فرآیند نورد تأثیر می گذارد. رولهای چدنی به دلیل استحکام و توانایی مقاومت در برابر بارهای سنگین و دماهای بالا مورد توجه قرار میگیرند، و آنها را در کاربردهای مختلف نورد در صنایعی مانند فولاد، آلومینیوم و کاغذ ضروری میسازد.

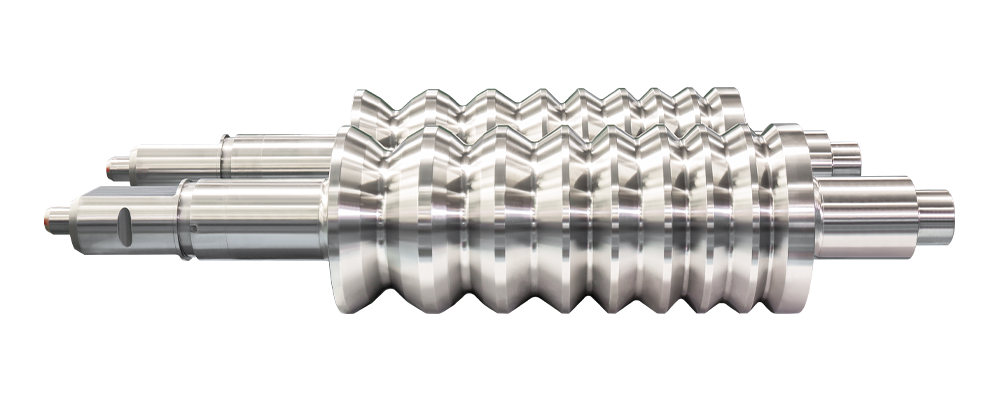

یکی از مزایای اصلی رول های چدنی در خواص مواد آنها نهفته است. چدن ترکیبی منحصر به فرد از استحکام، سختی و مقاومت در برابر سایش را ارائه می دهد که برای تحمل فشارهای شدید و نیروهای سایشی که در هنگام نورد با آن مواجه می شوند ضروری هستند. این رولها معمولاً از گریدهای پرلیتی، شکلپذیر یا چدن آلیاژی ساخته میشوند که هر کدام برای نیازهای عملیاتی خاص طراحی شدهاند. به عنوان مثال، چدن پرلیت به دلیل مقاومت در برابر سایش عالی و پایداری ابعادی آن شناخته شده است که آن را برای کارهای سخت نورد مناسب می کند.

هنگام انتخاب رول های چدن، سختی به عنوان یک پارامتر مهم ظاهر می شود. سختی سطح رول توانایی آن را برای مقاومت در برابر سایش و حفظ دقت ابعادی در استفاده طولانی مدت تعیین می کند. سطوح سختی متفاوتی بر اساس ماده نورد شده و سطح مورد نظر محصول نهایی انتخاب می شود. به عنوان مثال، رول های با سختی بالاتر برای نورد مواد سخت تر مانند فولاد ضد زنگ برای جلوگیری از آسیب سطح و حفظ کیفیت محصول ترجیح داده می شوند.

زبری سطح یکی دیگر از ملاحظات محوری است زیرا مستقیماً بر روی پرداخت نهایی محصول نورد تأثیر می گذارد. سطح رول باید با دقت تمام شود تا اطمینان حاصل شود که الزامات خاص عملیات نورد را برآورده می کند. یک سطح بیش از حد ناهموار می تواند بر کیفیت محصول تأثیر منفی بگذارد، در حالی که یک سطح بیش از حد صاف ممکن است چسبندگی و کشش را کاهش دهد و بر اثربخشی فرآیند نورد تأثیر بگذارد.

علاوه بر سختی و پرداخت سطح، ثبات ابعادی در شرایط عملیاتی بسیار مهم است. رول های چدنی باید شکل و اندازه خود را حفظ کنند تا از ابعاد محصول اطمینان حاصل شود و از مسائلی مانند تغییرات پروفیل یا نقص در مواد نورد جلوگیری شود. این پایداری ابعادی به ویژه در عملیات نورد دقیق که در آن تلرانس های تنگ مورد نیاز است بسیار مهم است.

علاوه بر این، توانایی رول های چدن برای مقاومت در برابر خستگی حرارتی و حفظ خواص مکانیکی در دماهای بالا در کاربردهای نورد گرم بسیار مهم است. این رول ها به گونه ای طراحی شده اند که گرمای شدید تولید شده در طول نورد را بدون به خطر انداختن یکپارچگی ساختاری یا کیفیت سطح خود تحمل کنند. این مقاومت حرارتی عملکرد مداوم و قابل اعتماد را در دوره های طولانی تضمین می کند و زمان خرابی و هزینه های تعمیر و نگهداری را کاهش می دهد.

مقاومت در برابر سایش به طور ذاتی با طول عمر رول های چدن مرتبط است. توانایی مواد رول در مقاومت در برابر سایش ناشی از تماس مداوم با مواد نورد شده و هر گونه آلاینده ساینده مستقیماً بر عمر مفید آن تأثیر می گذارد. با انتخاب رول های چدنی با مقاومت سایش برتر، تولیدکنندگان می توانند فواصل عملیاتی بین تعمیر و نگهداری و جایگزینی را افزایش دهند و کارایی تولید و بهینه سازی هزینه را بهینه کنند.

علاوه بر این، ملاحظاتی مانند ماشینکاری برای اهداف تعمیر و نگهداری و مقاومت در برابر خوردگی در محیطهای خاص، لایههایی از پیچیدگی را به فرآیند انتخاب اضافه میکند. متعادل کردن این پارامترها در برابر الزامات عملیاتی، محدودیتهای بودجه و قابلیتهای تامینکننده تضمین میکند که رولهای چدن انتخابی نه تنها خواستههای عملیات نورد را برآورده میکنند، بلکه از آن فراتر میروند.

انتخاب رول های چدن برای عملیات نورد نیازمند ارزیابی دقیق پارامترهای کلیدی متعدد است. از ترکیب مواد و سختی تا پرداخت سطح، مقاومت در برابر حرارت و ویژگیهای سایش، هر یک از عوامل نقش مهمی در تعیین عملکرد و طول عمر رول دارند. با اولویتبندی این ملاحظات و استفاده از مزایای ذاتی چدن، تولیدکنندگان میتوانند کارایی عملیاتی را افزایش دهند، کیفیت محصول را تضمین کنند و در فرآیندهای نورد خود به نتایج تولید پایدار دست یابند.3