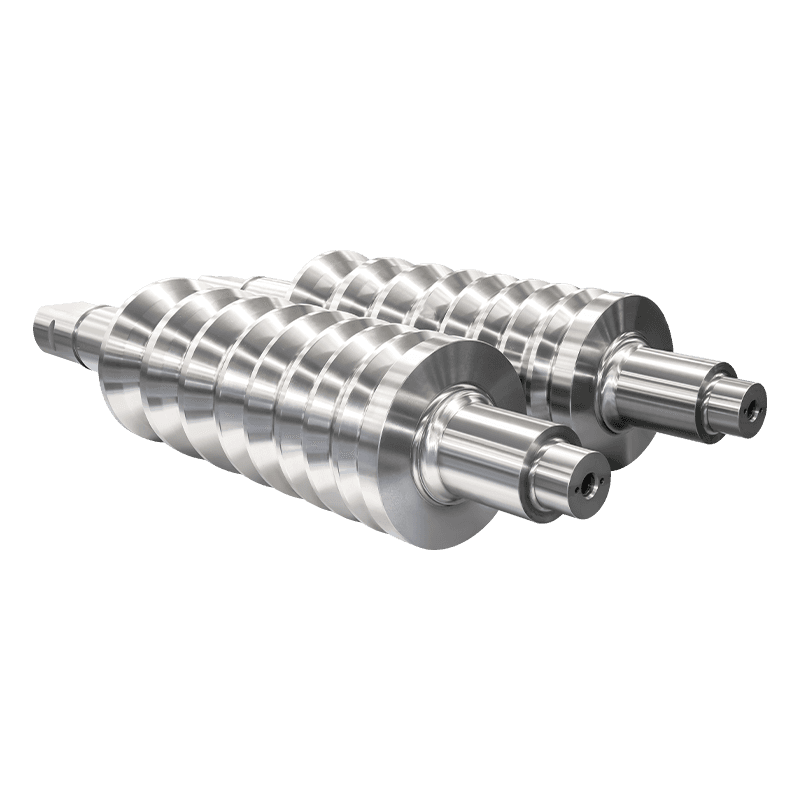

در دنیای پرمصرف تولید فلز ، آسیاب نورد قلب این عملیات است. این جایی است که صفحات خام ، شکوفه ها یا بیلت ها به ورق های دقیق ، صفحات ، میله ها و شکل های ساختاری تحت فشار و گرما بسیار زیاد تبدیل می شوند. در هسته اصلی این فرآیند خود رول ها قرار دارند - سیلندرهای بسیار مهندسی و دقیقاً مهندسی شده که دارای نیروهای باورنکردنی مورد نیاز برای شکل دادن به فلز هستند.

هنگامی که یک رول از بین می رود ، عواقب آن شدید است. تولید متوقف می شود و منجر به خرابی پرهزینه می شود. خود رول ، یک سرمایه گذاری قابل توجه سرمایه ، ممکن است نیاز به تعمیر گران داشته باشد یا کاملاً از بین برود. در سناریوهای بدترین حالت ، یک خرابی فاجعه بار می تواند به سایر تجهیزات آسیاب آسیب برساند و حتی خطرات ایمنی را نیز ایجاد کند. شایع ترین و مهم ترین شکل خرابی رول ترک خوردگی است.

درک علت Rolling Mill Roll ترک خوردگی و مهمتر از همه ، چگونگی جلوگیری از آن ، برای دستیابی به کارآیی عملیاتی ، کیفیت محصول و ایمنی آسیاب اساسی است. این مقاله به دلایل اصلی خرابی رول می پردازد و یک استراتژی پیشگیرانه برای پیشگیری را تشریح می کند.

قبل از بررسی دلایل ترک خوردگی ، درک این نکته ضروری است که همه رول ها یکسان نیستند. آنها براساس موقعیت و عملکرد آنها در معرض شرایط مختلف عمل هستند:

رول کار: اینها رول هایی هستند که مستقیماً با محصول فلزی گرم یا سرد تماس می گیرند. آنها به طور معمول از نظر قطر کوچکتر هستند و در معرض دوچرخه سواری حرارتی شدید و سایش قرار دارند.

رول های پشتیبان: این رول های بزرگتر و قوی از رول های کار پشتیبانی می کنند و استحکام لازم را برای جلوگیری از خم شدن تحت نیروهای نورد بالا فراهم می کنند. آنها در درجه اول با فشارهای مکانیکی روبرو هستند.

رول های میانی: این رول ها در برخی از تنظیمات آسیاب (مانند آسیاب های 6 ارتفاع) استفاده می شوند ، بین رول های کار و پشتیبان قرار می گیرند.

هر نوع رول ترکیبی پیچیده از استرس ها را تجربه می کند که در صورت عدم مدیریت ، منجر به ترک خوردگی می شود:

استرس مکانیکی: نیروی نورد فوق العاده ، برشی و لحظه های خمشی که در طول هر پاس اعمال می شود.

استرس حرارتی: گرمای شدید محصول فلزی داغ (در نورد گرم) یا گرمای ایجاد شده توسط تغییر شکل (در نورد سرد) باعث می شود که سطح رول به سرعت گسترش یابد. هسته رول خنک تر است و باعث ایجاد استرس داخلی می شود.

دوچرخه سواری حرارتی: گرمایش مکرر در هنگام نورد و خنک کننده از روغن کاری یا اسپری های آب باعث می شود که سطح رول به طور مداوم گسترش یابد و منقبض شود و منجر به خستگی حرارتی شود.

پوشیدن و اصطکاک: ساینده ساینده از محصول و اصطکاک به تدریج سطح رول را تخریب می کند.

ترک خوردگی رول به ندرت ناشی از یک عامل واحد است. این تقریباً همیشه نتیجه تعامل بین چندین دلیل زیر است.

این شایع ترین علت ترک خوردگی سطح خوب و شبکه است که اغلب به آن گفته می شود "بررسی گرما" یا "هوس".

مکانیسم: در طی یک گذرگاه ، سطح رول کار در چند ثانیه می تواند از 500 درجه سانتیگراد (932 درجه فارنهایت) تجاوز کند. این باعث می شود لایه سطح گسترش یابد. از آنجا که رول از محصول دور می شود ، توسط امولسیون ، آب یا هوا خنک می شود و باعث انقباض سطح می شود. این چرخه بی امان از انبساط و انقباض باعث استرس حرارتی چرخه ای می شود.

نتیجه: با گذشت زمان ، این تنش ها از حد خستگی مواد رول فراتر می روند. ترک های میکروسکوپی بر روی سطح شروع می شوند و به تدریج به سمت داخل پخش می شوند و یک الگوی Spider-WEB مشخصه ایجاد می کنند. در حالی که می توان از طریق سنگ زنی ، بررسی های گرمای کم عمق را کنترل کرد ، اما موارد عمیق می توانند نقاط شروع برای خرابی شدیدتر باشند.

این به ترک خوردگی ناشی از بارهای مکانیکی چرخه ای فرآیند نورد اشاره دارد.

مکانیسم: هر بار که یک رول از روی نیش رول عبور می کند (نقطه تماس با فلز) ، در معرض تنش های خمشی و برشی قرار می گیرد. دامنه این تنش ها با تغییر در نیروی نورد ، عرض نوار و ضخامت در نوسان است.

نتیجه: مانند یک کاغذ کاغذی که به عقب و جلو خم می شود ، در نهایت مواد رول در معرض خستگی قرار می گیرند. ترک ها به طور معمول در کنسانتره های استرس شروع می شوند-مانند میکرو قطعات از قبل موجود از بررسی گرما ، علائم سنگ زنی یا اجزاء مادی-و عمود بر جهت بالاترین استرس ، اغلب منجر به شکستگی یا شکستگی کامل می شوند.

ناگهان ، خرابی رول فاجعه بار اغلب به یک حادثه عملیاتی ردیابی می شود.

سنگفرق: یک سنگفرش ، که در آن محصول نتواند از ایستاده آسیاب به درستی خارج شود و به دور یک رول پیچیده شود ، مقصر اصلی است. نیروهای بی نظیر ، ناهموار و شوک حرارتی ناگهانی می توانند فوراً ترک های عمده ای ایجاد کنند.

صفحات: به طور تصادفی یک دال را که خارج از ظرفیت طراحی شده آسیاب است (به عنوان مثال ، خیلی ضخیم ، خیلی سخت یا خیلی گسترده) می تواند نیروهایی را ایجاد کند که بیش از مقاومت کششی نهایی رول باشد.

تغییر نادرست رول: رول های سوءاستفاده در حین نصب یا ذخیره سازی می توانند باعث آسیب به ضربه (نیک ها ، غرق شدن) شوند که به عنوان کنسانتره استرس قوی عمل می کنند.

فرآیند تنظیم مجدد برای بازیابی مشخصات رول و از بین بردن نقص سطح ضروری است. با این حال ، شیوه های خرد کردن ضعیف نقش مهمی در شکست زودرس رول دارند.

سوختگی سنگ زنی: فشار سنگ زنی بیش از حد یا خنک کننده ناکافی می تواند سطح رول را بیش از حد گرم کند ، ساختار متالورژیکی آن (خویشاوندان) را تغییر داده و تنش های کششی ایجاد کند که منجر به بررسی های سنگ زنی (ترک ها) می شود.

حذف کافی: عدم خرد کردن به اندازه کافی عمیق برای از بین بردن تمام ترک های حرارتی و مکانیکی موجود به این معنی است که ترک های جدید به سرعت از ریشه های ترک قدیمی پخش می شوند.

پایان سطح ضعیف: علائم سنگ زنی خشن یا انتقال شدید در پروفایل رول ، شکاف هایی ایجاد می کند که استرس را متمرکز می کنند.

در حالی که نادر با تولید کنندگان معتبر رول ، نقص های ذاتی موجود در رول می تواند علت اصلی باشد.

اجزاء: ناخالصی های غیر فلزی (به عنوان مثال ، سرباره) در داخل مواد رول نقاط ضعیفی هستند که در آن می توان ترک ها به راحتی شروع شد.

بی نظمی های ریزساختاری: عملیات حرارتی نادرست در هنگام تولید می تواند منجر به سختی متناقض ، شستشو یا فشارهای باقیمانده در داخل رول شود.

بازیگران در مقابل رول های جعلی: فرآیندهای مختلف تولید و نمرات مواد (به عنوان مثال ، آهن کروم بالا ، لرز نامحدود ، کاربید تنگستن) مقاومت متفاوتی در برابر شوک حرارتی ، سایش و خستگی دارند. استفاده از درجه رول اشتباه برای یک برنامه خاص باعث خرابی می شود.

سیستم خنک کننده فقط برای کنترل دمای محصول نیست. برای محافظت از رول ها بسیار مهم است.

جریان یا فشار ناکافی: اگر نازل ها گرفتگی ، سوء استفاده یا اندازه گیری شود ، رول به طور مساوی خنک نمی شود. این منجر به لکه های داغ ، تاج حرارتی بیش از حد (شکاف در مرکز) و خستگی حرارتی تسریع می شود.

مخلوط خنک کننده نادرست: غلظت اشتباه یا نوع روغن نورد یا امولسیون می تواند راندمان انتقال حرارت و روان بودن آن را کاهش دهد و هم تنش حرارتی و هم مکانیکی را روی رول ها افزایش دهد.

پیشگیری مربوط به یک گلوله نقره ای منفرد نیست بلکه یک رویکرد منظم و منظم برای مدیریت رول است.

عملیات و کنترل آسیاب را بهینه کنید:

جلوگیری از سنگفرق: سیستم های کنترل فرآیند قوی را برای نظارت بر تنش ، سرعت و دما پیاده سازی کنید تا خطر ابتلا به سنگفرش ها به حداقل برسد. اطمینان حاصل کنید که اپراتورها در مراحل اضطراری به خوبی آموزش دیده اند.

از اضافه بار خودداری کنید: به برنامه های نورد آسیاب کاملاً رعایت کنید و محدودیت هایی را برای درجه محصول ، عرض و کاهش در هر پاس طراحی کنید.

اطمینان از تراز صحیح رول: رول های نادرست باعث توزیع بار ناهموار می شوند و منجر به قله های استرس موضعی و شتاب سایش می شوند.

مدیریت حرارتی استاد:

اجرای بهترین روشهای خنک کننده رول: یک برنامه دقیق برای نگهداری پیشگیرانه برای سیستم خنک کننده ایجاد کنید. به طور مرتب همه نازل ها را بازرسی ، تمیز و کالیبراسیون کنید تا از پوشش یکنواخت در کل طول بشکه رول اطمینان حاصل شود.

از بخاری های رول استفاده کنید: برای رول های پشتیبان ، قبل از گرم شدن قبل از قرار دادن آنها ، مانع از شوک حرارتی از تماس اولیه با رول های کار گرم می شود.

خنک کننده مترقی را در نظر بگیرید: پس از یک کمپین طولانی ، اجازه دهید رولز به جای قرار دادن آنها در خنک کننده سریع محیط ، به تدریج در یک محیط کنترل شده خنک شود.

استانداردهای سنگ زنی و بازرسی رول را ارتقا دهید:

یک سیاست سنگ زنی "صفر" را اتخاذ کنید: هدف هر سنگ زنی باید حذف تمام شواهد در مورد ترک های قبلی باشد. از روشهای آزمایش غیر مخرب (NDT) استفاده کنید Dy Infertant بازرسی (DPI) یا تست اولتراسونیک برای تأیید رول قبل از بازگشت به سرویس ، بدون ترک است.

از سوختگی های سنگ زنی جلوگیری کنید: از تکنیک های مناسب سنگ زنی با خنک کننده کافی و نرخ خوراک مناسب استفاده کنید. برای جلوگیری از تولید گرمای بیش از حد ، روند را کنترل کنید.

مشخصات دقیق را حفظ کرده و پایان دهید: برای اطمینان از توزیع بار و از بین بردن کنسانتره های استرس ، به تاج و سطح مشخص شده بپیچید.

اجرای یک برنامه مدیریت دقیق رول:

تاریخچه رول: سوابق مفصلی را برای هر رول حفظ کنید ، از جمله نورد کل تناژ ، تعداد رگه ها ، دلایل خرابی و کلیه گزارش های بازرسی NDT. این داده ها برای شناسایی روندها و پیش بینی پایان زندگی بسیار ارزشمند است.

رسیدگی با احتیاط: برای جلوگیری از آسیب دیدگی از تجهیزات مناسب و تجهیزات ذخیره سازی استفاده کنید. یک نیک کوچک می تواند هزاران دلار در عمق تقویت کننده هزینه کند یا منجر به یک شکست فاجعه بار شود.

رول سمت راست را برای کار انتخاب کنید: برای اطمینان از درجه مواد رول (به عنوان مثال ، مقاومت آن در برابر شوک حرارتی یا سایش) کاملاً با موقعیت خاص و با موقعیت ایستاده خاص و محصول در حال چرخش ، با تأمین کننده رول خود همکاری نزدیکی داشته باشید.

سرمایه گذاری در آموزش و فرهنگ:

در نهایت ، بهترین شیوه ها فقط به اندازه افرادی که آنها را اجرا می کنند خوب است. سرمایه گذاری در آموزش جامع برای اپراتورهای آسیاب ، چرخ های رول و پرسنل تعمیر و نگهداری. فرهنگی را پرورش دهید که همه درک می کنند که مدیریت دقیق رول مستقیماً با بهره وری ، مقرون به صرفه و ایمنی آسیاب گره خورده است.

ترک خوردگی رول آسیاب یک نتیجه اجتناب ناپذیر از شرایط شدید ذاتی تشکیل فلز است. با این حال ، فرکانس و شدت آن کاملاً در کنترل یک عملیات قرار دارد. با حرکت از یک ذهنیت واکنشی ("ما آن را از بین خواهیم برد") به یک استراتژی فعال و مبتنی بر داده محور بر تجزیه و تحلیل علت ریشه ، کارخانه ها می توانند عمر رول را به طور قابل توجهی گسترش دهند ، کاهش خرابی را کاهش دهند و ایمنی را تقویت کنند.

علل-خستگی ثالی ، اضافه بار مکانیکی ، نگهداری نادرست-به خوبی درک شده است. راه حل ها - سنگ زنی با اندازه گیری ، خنک کننده بهینه شده ، عملکرد دقیق و بازرسی کامل - نظم و سرمایه گذاری و سرمایه گذاری را نشان می دهد. این سرمایه گذاری بارها و بارها در قالب تولید مداوم ، کاهش مصرف رول و جلوگیری از یک خرابی فاجعه بار فاجعه بار واحد و فاجعه بار است. محافظت از رول های شما اساساً در مورد محافظت از خط پایین شما است. $ $